Цветков Ю. Термическая плазма в нанотехнологиях

Современная техника предъявляет повышенные требования к эксплуатационным характеристикам конструкционных и функциональных материалов. Важная роль среди них отведена металлам, сплавам и многокомпонентным композитам. Что меняется в способах их получения? Какой в связи с этим будет металлургия будущего? Один из возможных путей ее развития - широкое применение плазменных технологий, в том числе для производства порошковых наноматериалов.

В начале XX в. эта технология вновь привлекла к себе внимание в ряде стран, что позволило производить материалы, обладающие уникальными свойствами (повышенной твердостью, износостойкостью и другими ценными качествами), получение которых иными способами недостижимо. Например, все тугоплавкие металлы — вольфрам (т° пл. 3410 ±50°С), молибден, рений, ниобий, а также композитные материалы, в том числе композиции металлов с неметаллами. Однако традиционные способы современной порошковой металлургии не в состоянии обеспечить получение наноразчерных (100 нм и менее) порошков и наноматериалов на их основе.

Следует напомнить, что наноматериалы и нанотехнологии рассматриваются в мире как одно из направлений, определяющих научно-технический прогресс в XXI столетии. Как ранее было показано отечественными специалистами, дисперсность — один из важных параметров, определяющих свойства вещества. Развитие поверхности создает дополнительную энергетическую составляющую, которая может быть полезно использована в процессах с участием твердых тел, в том числе для облегчения их компактирования. Задача интенсификации этих процессов наряду с возможностью получения порошков необходимых форморазмеров вызвали к жизни плазменную порошковую металлургию.

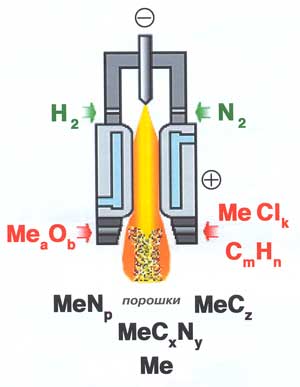

Как известно, плазма — «четвертое состояние вещества» — полностью или частично ионизованный газ, что, в частности, позволяет стабилизировать ее состояние, воздействуя на плазменную струю электромагнитным полем. Применение в химической технологии и металлургии получила термическая или, в иной терминологии, низкотемпературная плазма, для которой, в отличие от космической или термоядерной, характерен диапазон температур 103—104 К, достижимый в специальных электроразрядных устройствах, называемых плазматронами. Как правило, в металлургии используют их электродуговой вариант, но для получения особо чистых материалов можно применять и безэлектродные высокочастотные установки. В первых плазма образуется в результате дугового разряда и затем стабилизируется. Во вторых — вследствие разряда между обкладками конденсатора или при воздействии высокочастотных полей на газовую среду.

Подчеркнем: термическая плазма в данном случае является высокотемпературным теплоносителем; с его помощью материал плавится, испаряется, претерпевает физико-химические превращения, а затем конденсируется, т.е. возвращается в твердое состояние. Отсутствие температурных ограничений, существующих в традиционных технологиях, позволяет интенсифицировать физико-химические процессы и обеспечивает создание продуктов требуемого химического состава, агрегатного состояния и форморазмеров, в том числе и в виде нанопорошков

Чтобы раскрыть потенциал плазменной технологии, потребовалась разработка энергофизических и физико-химических основ этого нового научно технического направления При рассмотрении кинетики процессов в плазменных потоках помимо общетеоретических представлений мы использовали закономерности, полученные в итоге собственных исследований диссоциации, испарения и восстановления оксидов А для взаимодействия термической плазмы с распределенным в ней дисперсным веществом мы сформулировали обобщающее положение, получившее общемировое признание, — о лимитировании химических превращений (восстановление, синтез, термическое разложение) стадиями перехода в газовую фазу.

Это стимулировало изучение испарения как такового и было положено в основу предложенной нами унифицированной модели струйно-плазменного процесса, включающей смешение дисперсного сырья с теплоносителем, кинетику его перехода в газовую фазу, последующие химические превращения и формообразование в ходе конденсации. Эксперименты подтвердили плодотворность математического моделирования на всех этапах нашего исследования. Таким образом, плазменная порошковая металлургия ныне — одна из наиболее обеспеченных фундаментальными разработками областей плазмохимических технологий.

Мы отработали в различных масштабах (от лабораторного эксперимента до опытной промышленной установки) получение ультрадисперсных порошков металлов, оксидов, карбидов, нитридов, карбонитридов из оксидов, галогенидов, гидридов при взаимодействии с водородом, метаном, аммиаком, азотом и кислородом. Впечатляющий пример эффективности предложенной технологии — реализованный впервые в мировой практике в промышленном масштабе высокоинтенсивный, энерго- и материалосберегающий, экологически чистый способ плазменно-водородного восстановления оксидов тугоплавких металлов с получением высокодисперсных порошков. При эксплуатации промышленной установки отмечено значительное снижение трудозатрат, расхода водорода, электроэнергии при резком повышении производительности по сравнению со стандартной технологией.

Представляется перспективным применение полученных порошков для производства металлокерамических материалов. Спекание плазменного порошка вольфрама, произведенное при более низкой температуре, чем по традиционной технологии, наглядно показало возможности выпуска крупногабаритных изделий из тугоплавких металлов. Другой вариант — применение плазменного порошка как активатора спекания при его подмешивании к стандартному, который значительно крупнее.

Использование высокодисперсного плазменного порошка в качестве исходного для производства твердого сплава марки ВК через его карбидизацию обеспечило создание материала с более равномерной и мелкозернистой структурой, что улучшило механические и эксплуатационные свойства твердого сплава, существенно увеличив его износостойкость (в 1,3—1,6 раза)

Особо отметим перспективность применения нано-порошков соединений, полученных плазмохимическими методами, в качестве модификаторов металлов и сплавов, что продемонстрировано доктором технических наук Виктором Сабуровым и его коллегами (Омский политехнический институт). Их преимущества малые размеры частиц, соизмеримые с характерными для центров кристаллизации, а также высокая седиментационная устойчивость в расплавах. Применение ультрадисперсных порошков тугоплавких соединений в качестве модификаторов металлов и сплавов в питейном производстве дает возможность управлять структурой отливок в заранее намеченном направлении, воздействуя на размер и форму зерна, распределение и количество карбидных, интерметаллических и других фаз. При небольших затратах в сравнении с традиционными методами легирования технология модифицирования одновременно повышает прочность и пластичность литого металлического сплава. При этом существенное изменение структуры последнего приводит к улучшению эксплуатационных характеристик пределы прочности увеличиваются на 10-30%, выносливости — на 25—40%, пластичность повышается в 1,5—2 раза. Эффекты модифицирования испытаны на алюминиевых и никелевых сплавах, высокомарганцевой стали, высокохромистых чугунах, коррозионно-стойких сталях

Положительный результат от применения нанопорошков можно ожидать при их введении в ряд материалов на основе соединений с особыми физическими свойствами — композиционные, сверхпроводящие, магнитные и т.д. Это касается и нанопорошков неорганических соединений, используемых в качестве малых добавок, существенно улучшающих свойства композитов на основе оксидов, а также защитных покрытий.

Возможность управления дисперсностью порошков (в том числе с размерами частиц менее 10—30 нм), получаемых при конденсации из потоков термической плазмы, подтверждена при исследованиях ряда готазмохимических процессов, например, плазменно-водородного восстановления оксидов вольфрама. При этом выявлена определяющая роль расходов дисперсного сырья и плазмообразующего газа, оценено влияние газовой закалки на размер образующихся частиц. (Работы по управлению дисперсностью плазменных нанопорошков проведены сотрудником нашего института, кандидатом технических наук Андреем Само-хиным).

Наконец, сотрудники Института физики прочности и материаловедения СО РАН (Томск) внедрили в опытно-промышленное производство плазмохимиче-скую технологию получения порошков оксидов металлов при разложении водных растворов солей металлов. Порошки обладают свойствами, необходимыми для изготовления высокопрочной и износостойкой керамики. В процессе разработки отмечено резко выраженное снижение температуры спекания (на 200—500°С), высокая реакционная способность и степень однородности, что важно для повышения качественных характеристик материала, а также экономичности производства самых разных промышленных изделий.

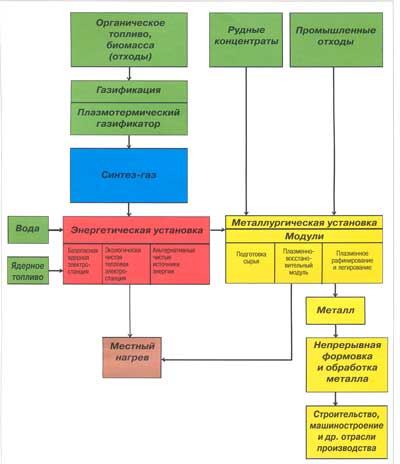

Обеспечить устойчивое и гармоничное развитие металлургии в наступившем веке можно, объединив производство энергии и металла в единый комплекс. В его состав предлагается включить несколько сформированных по модульному принципу и объединенных материальными, а также энергетическими потоками блоков получения газа-восстановителя и газового топлива, энергетический и металлургический. В число технологий, входящих в металлургический блок, что должно существенно повысить его техноэкономические показатели, с успехом могут быть включены процессы плазменной порошковой металлургии, нацеленные на эффективное производство широкой номенклатуры наноматериалов.

Исследования, выполненные в Институте металлургии и материаловедения РАН в 2003-2005 гг, поддержаны грантом Президента РФ НШ-1895 2003. 3.

Член-корреспондент РАН Юрий ЦВЕТКОВ,

заведующий лабораторией плазменных процессов

в металлургии и обработке материалов, Институт металлургии и материаловедения

им. А.А. Байкова РАН (Москва)

Издательство «Свиньин и сыновья» выпустило несколько сотен самых разных по жанру, объему и авторам, но неизменно высококультурных изданий

Издательство «Свиньин и сыновья» выпустило несколько сотен самых разных по жанру, объему и авторам, но неизменно высококультурных изданий